Электроэрозия – повреждение, вызванное переносом материала с поверхностей деталей при протекании через них электрических токов.

Электроэрозия – повреждение, вызванное переносом материала с поверхностей деталей при протекании через них электрических токов.

Основным условием электроэрозионного повреждения деталей и узлов турбоагрегатов является наличие роторных токов, общей причиной появления которых является наличие остаточной намагниченности на роторных и, или статорных элементах.

Каждому из случаев электроэрозионных повреждений соответствуют определенные электрофизические процессы. В зависимости от конструктивных особенностей узла, частоты и амплитуды вибрации, рода, направления, частоты и плотности протекающего тока виды повреждения могут существенно различаться.

Электроэрозионные повреждения проявляются в следующих видах:

- переносе ионов материала одного элемента на другой;

- фреттинге оксидных пленок, приводящем к увеличению сил молекулярного сцепления между чистыми металлами и последующему микросхватыванию с глубинным вырыванием;

- искрении и дугообразовании, приводящем к выделению большой тепловой энергии в зазоре между контактами и к испарению металла или разбрызгиванию его в контактный зазор с резким ухудшением качества поверхности, что в свою очередь, увеличивает механический износ.

Протекание электроэрозии приводит, как правило, к следующим повреждениям:

- перегреву и задирам шеек, упорных гребней и колодок подшипников, растрескиванию, выкрашиванию или износу баббита вкладышей и колодок;

- интенсивное окисление, а иногда и сваривание (или образование каверн) поверхностей разъемов вкладышей и корпусов подшипников;

- износ уплотнений и шеек ротора под уплотнениями;

- сварке и усиленному износу крепежа, штифтов разного рода;

- свариванию и разрушению зубчатой муфты и передач.

Характерными признаками электроэрозионных повреждений являются:

- сильная остаточная намагниченность деталей;

- матовые пятна на блестящей, приработанной поверхности шеек и вкладышей;

- треки (следы), ветвящиеся или почти прямые неглубокие (до 0,2 мм) отпечатки электрического разряда на поверхностях деталей;

- отпечатки на поверхности контуров прилегающей детали;

- наличие прижогов на поверхностях деталей в виде точечных углублений чаще всего покрытых черным налетом продуктов высокотемпературного окисления масла;

- наличие электроэрозионных каверн, нередко покрытых теми же продуктами окисления масла (асфальтены, карбены, карбоиды, возникающие при окислении масел в электрическом разряде, не растворяются в органических растворителях – спирте, ацетоне, бензоле, толуоле).

Электроэрозионные повреждения подшипников нередко маскируются абразивным износом подшипниковых сплавов и стальных деталей. В этих случаях для уточнения диагноза полезно исследовать подшипниковые сплавы на наличие в баббите твердых включений – частиц закаленной цементированной стали, карбидов и молибдена. Такие включения могут появляться в баббите или подшипниковой бронзе только при электроэрозии вследствие разрушения поверхности стальных деталей, а также деструкции масла в плазменном разряде с образованием карбидов ванадия и молибдена, входящих в состав многих нефтей, и созданием условий цементации и спекания частиц стали.

Еще одним характерным признаком электроэрозии могут являться следы протекания электрического тока в виде прижогов и темных пятен высокотемпературного окисления масла на нерабочих (тыльных) поверхностях деталей узлов трения: на обратных сторонах колодок, штифтах и т.п., а также желтоватые отложения (цвета олифы) окисленного масла на поверхности деталей вне зоны интенсивного износа. Нередко наблюдается также значительное количество шлама и продуктов высокотемпературного окисления масла в застойных зонах подшипников.

Поверхность масляных холодильников вкладышей вблизи разъема может быть шероховатой вследствие эрозионного износа током, протекающим через масло.

Вероятность электроэрозионных процессов возрастает в подшипниках с повышенной удельной нагрузкой или с перекосом вала (очень тонкий смазочный слой, не налаженная система гидростатического подъема шейки вала), при обводнении и зашламлении масла, а также повышенном содержании растворенных газов, стимулирующих ионизацию токопроводящего «мостика».

Для борьбы с электроэрозией подшипников скольжения традиционно применяются токосъёмники различной конструкции. Однако если их установка не была предусмотрена при проектировании машины, то, чаще всего, установить их в процессе эксплуатации не представляется возможным.

Процесс электроэрозии подшипников вызываться стеканием на землю электростатических разрядов в обход контура заземления ротор – токосъемные щетки – «земля» с образованием нового контура ротор – подшипники – «земля» (корпус). Причиной этого является нарушение контакта токосъемных щеток и ротора. Поскольку подшипники являются наиболее близко расположенными узлами к ротору, то они являются потенциально наиболее уязвимыми местами для протекания токов в указанном контуре.

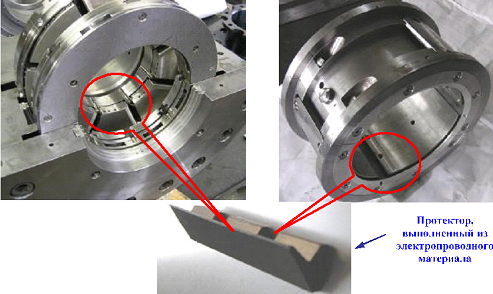

Рис. 1. Подшипники ООО «ТРИЗ» с установленными протекторами защиты от электроэрозии.

Рис. 1. Подшипники ООО «ТРИЗ» с установленными протекторами защиты от электроэрозии.

В подшипниках конструкции ООО «ТРИЗ» предусмотрена установка протектора (защиты) выполненного из электропроводного материала (Рис. 1.). Его конструкция разработана таким образом, что он постоянно контактирует с корпусом подшипника и ротором машины, даже если изнашивается в процессе работы.

Приведенные характерные признаки и основные виды повреждений соответствуют электроискровому, электроимпульсному, электроконтактному разрушению.

Электроискровой износ происходит в результате воздействия электрических разрядов длительностью 10-7 – 10-11 с при напряжении пробоя порядка 100 В на зазоре 0,01 – 0,06 мм, среднем напряжении 10 – 25В. При этом виде износа больше разрушается положительно заряженная деталь. Само повреждение – матовые пятна, кратеры в виде булавочных уколов или воронок d=0,05 – 2 мм, глубиной 0,015 – 0,05 мм.

Износ такого вида чаще всего связан со статическим электричеством и некачественным заземлением ротора.

Электроимпульсный износ происходит под воздействием разрядов длительностью 10-5 – 10-1 с при прохождении постоянного или переменного электрического тока. Интенсивность износа “–” заряженной детали (при протекании постоянного тока) больше, чем “+” заряженной. Следы эрозии неглубоки, могут иметь характер напыления (распыления) поверхности, образовывать треки. Электроимпульсное разрушение может быть связано с вибрационным состоянием или с наличием на роторе сравнительно высокопотенциальных, высокочастотных пиков, пробивающих масляную пленку и играющих роль “поджигающих” разрядов.

Для электроконтактной эрозии характерно испарение и плавление металла поверхности с образованием значительных каверн. При электроконтактной эрозии пиковые напряжения могут составлять 1 – 5 В при сопротивлении соединения (зацепления, муфта) по постоянному и низкочастотному току 0,01 – 0,2 Ом. Соответственно пиковые значения тока, вызывающие оплавление и испарение металла деталей, достигают десятков и сотен Ампер. Основная причина – протекание электричества между деталями, при замыкании и размыкании контакта между поверхностями.

Все названные виды эрозии взаимосвязаны друг с другом и действуют одновременно.

Ниже приведены фотографии, демонстрирующие электроэрозионный износ деталей и узлов турбоагрегата (Рис. 2-6.).

Особенно большое значение имеет изучение условий возникновения эффекта самовозбуждения, т.е. резкого возрастания токов и напряжений на роторе турбоагрегата. При эффекте самовозбуждения турбоагрегат подобен генератору или электродвигателю с короткозамкнутым ротором. Из-за остаточной намагниченности деталей и узлов турбоагрегата при вращении ротора в нем, вследствие униполярной индукции, возникают роторные токи, замыкающиеся по валу через подшипники («подшипниковые токи»).

Рис. 2. Электроэрозионный износ.

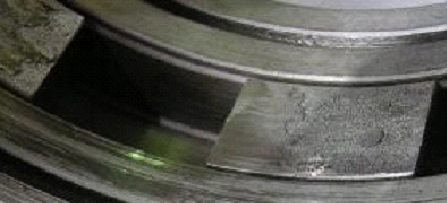

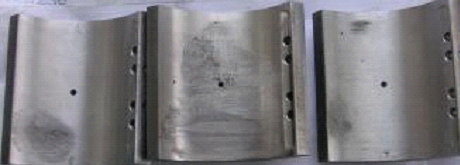

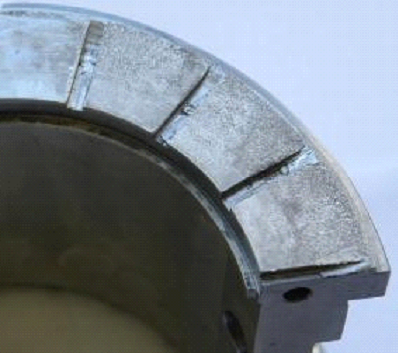

Рис. 3. Электроэрозионное разрушение опорных колодок плавающего уплотнения опорных колодок подшипника.

Рис. 3. Электроэрозионное разрушение опорных колодок плавающего уплотнения опорных колодок подшипника.

Рис. 4. Электроэрозионное разрушение упорной поверхности опорно-упорного подшипника.

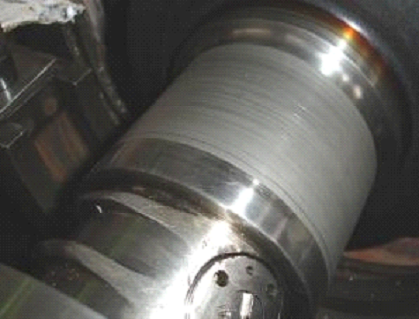

Рис. 5. Следы электроэрозии на шейке ротора.

Рис. 6. Отложения масляного кокса и электрохимическая коррозия на уплотнительном кольце «масло-газ».

Основным способом размагничивания является воздействие на деталь знакопеременного магнитного поля с плавно убывающей до нуля амплитудой. Размагничивание – процедура, позволяющая уменьшить остаточную намагниченность образца до таких значений, когда ею можно пренебречь.

В литературе и нормативных документах встречаются следующие допустимые нормы остаточной намагниченности:

- в докладе «Опыт ввода в промышленную эксплуатацию и запуск компрессорной на «AlexFert» И.А. Эл-Ашри Компания «Alexandria Fertilizers Co» Александрия, Египет: «нормальный диапазон плотности магнитной индукции – не более 10 Гс»;

- в соответствии с API 617 «Центробежные компрессоры для нефтяной, химической и газовой промышленности»: «для предотвращения увеличения статического электричества, остаточный магнетизм вращающихся деталей не должен превышать 5 Гс»;

- в Российской Федерации приняты нормы, разработанные НПО ЦКТИ им. Ползунова, которые составляют для турбины 3 Гс.

Существующие установки размагничивания в промышленности позволяют обрабатывать практически любые машины и агрегаты вплоть до больших военно-морских кораблей. Это требует использования крупногабаритных стационарных установок, используемых, как правило, только в кораблестроении. Применение данного типа установок для размагничивания турбоагрегатов в цеховых условиях является дорогостоящим и трудоемким мероприятием.

Распространение получили более мобильные и дешевые установки, использующие для размагничивания низкое напряжение 60 В постоянного тока и токи порядка 100 – 200 А. для этого, как правило, используется сварочное оборудование: выпрямитель диодный типа ВД, балластное сопротивление и непосредственно сама размагничивающая установка. Данная схема требует организации специальных рабочих мест на ремонтных площадках, что ведет к необходимости использования крановых работ для концентрации узлов подвергаемых размагничиванию. Это приводит к задержке работ и сдвигу ремонтного графика, а также требуется больше времени для размагничивания.

Портативный ручной демагнитезатор, применяемый ООО «ТРИЗ», имеет уникальную систему размагничивания, при которой интенсивность магнитного поля регулируется автоматически в соответствии с размером или объемом размагничиваемого объекта. Это дает следующие преимущества:

- низкое потребление энергии;

- высокое качество размагничивания;

- ограниченное тепловыделение.

Напряжение электропитания осуществляется от штатной сети 220 В, поэтому отсутствует необходимость в использовании вспомогательного крупногабаритного оборудования с последующими проблемами его подключения и перебазирования. Он позволяет производить размагничивание, как на ремонтных площадках, так и на самом турбоагрегате без привлечения ремонтного персонала, не требует организации специального рабочего места. Детали и узлы турбоагрегата обрабатываются по отдельности.

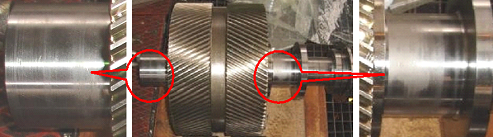

Рис. 7. Электроконтактная эрозия шпоночного паза.

Рис. 7. Электроконтактная эрозия шпоночного паза.

Рис. 8. Устранение последствий электроэрозии.

При ревизии ротора компрессора 4VRM 200/490 ОАО «Лукойл-ОНПЗ» были обнаружены сильные электроэрозионные повреждения шпоночного паза и кольцевая борозда в месте упорного бурта на посадочной поверхности под полумуфту. Для устранения данных повреждений шпоночный паза был расширен и установлена переходная шпонка, а в месте кольцевой борозды был выполнен плавный переход по радиусу с заглублением в тело ротора (Рис. 7, 8.).

На компрессоре технологического воздуха поз.101-J цеха Аммак-3 ОАО «Гродно Азот» при вскрытии подшипников (14.10.2008 г.) на подшипниковых шейках практически всех роторов агрегата (включая мультипликатор), была обнаружена электроэрозия (Рис. 9-13.).

На роторе КВД диаметр шеек уменьшился на 0,03 мм. На опорных подшипниках (штатной японской конструкции) КВД произошло увеличение диаметрального зазора от 0,14 мм до 0,44 мм – механический износ при этом отсутствует.

На роторе турбины на стороне ОУП дефект шейки был тоже достаточно сильный, хотя именно там стоят токосъемные щетки (2 шт. штатные, и еще 2 шт. дополнительные).

В дальнейшем было выявлено нарушение в работе заземляющего контура.

Рис. 9. Следы электроэрозии турбины на шейке ротора турбины.

Рис. 10. Следы электроэрозии на шейке ротора.

Рис. 11. Следы электроэрозии на шейках вала зубчатого колеса.

Рис. 12. Электроэрозионное разрушение упорной поверхности опорно-упорного подшипника турбины.

Рис. 13. Следы электроэрозии на шейке ротора КВД в месте установки опорного подшипника и его уплотнения.

В процессе эксплуатации компрессора поз. 101J цех аммиака №2 на ОАО НАК «Азот», возникла проблема – существенное увеличение масляных зазоров (от 0,61 до 0,95 мм). На опорных шейках зубчатого колеса обнаруживали матовый налет и уменьшение толщины баббитовой заливки подшипников зубчатого колеса и на опорном подшипнике КВД (свободный конец), с периодичностью ≈ раз в пол года.

Специалистами ООО «ТРИЗ» была выполнена проверка остаточной намагниченности зубчатой пары мультипликатора и ротора КВД, при этом было выявлено следующее:

На вал-шестерни, в местах установки подшипников, магнитная индукция (МИ) была:

- На вал-шестерни, в местах установки подшипников, магнитная индукция (МИ) была:

- со стороны свободного конца вала от минус 40 до +24 Гс, (рис. 14);

- со стороны муфты от минус 33 до +42 Гс;

- На валу зубчатого колеса, в местах установки подшипников, МИ была:

- со стороны свободного конца вала от минус 35 до +48 Гс, (рис. 15);

- со стороны муфты от минус 43 до +27 Гс.

- На роторе КВД, в местах установки подшипников, МИ была от минус 30 до +70 Гс, (рис. 16).

Рис. 14. Значение МИ на свободном конце вал-шестерни.

Рис. 15. Значение МИ на свободном конце вала зубчатого колеса.

Рис. 16. Значение МИ на роторе КВД.

Также была выявлена остаточная намагниченность:

- Корпуса мультипликатора в области подшипников от минус 2 до +37 Гс, (рис. 17, 18);

- Зубчатого колеса – намагничена лишь одна область в пределах 7-10 зубьев вдоль всего зубчатого венца: со стороны муфты до +27 Гс, со стороны свободного конца до минус 16 Гс, (рис. 19, 20);

- Торцов свободных концов вала зубчатого колеса и вал-шестерни от минус 26 до +23 Гс (также видны следы точечной коррозии в местах с наибольшим значением МИ).

Рис. 17. Значение МИ на корпусе мультипликатора в области опорного подшипника со стороны свободного конца вала зубчатого колеса.

Рис. 18. Значение МИ на корпусе мультипликатора в области опорного подшипника со стороны муфты вала зубчатого колеса.

Рис. 19. Значение МИ на зубчатом колесе мультипликатора со стороны муфты.

Рис. 20. Значение МИ на зубчатом колесе мультипликатора со стороны свободного конца вала.

В связи с этим было произведено размагничивание в выше указанных местах, после чего значение индукции магнитного поля составило от минус 2 до +4, что соответствует нормам.

Поскольку значительную роль в остаточной намагниченности деталей играют технологические операции, проходящие с использованием сильных магнитных полей, то после укладки зубчатой пары мультипликатора и замера радиального биения с помощью индикатора на магнитной стойке, закрепляемой в близи указанных мест, был произведен замер остаточной намагниченности. МИ на торцах свободных концов валов составила от минус 24 до +23 Гс, вследствие чего было произведено дополнительное размагничивание.

Для сравнения значений индукции магнитного поля был произведен замер на роторе (ремонтный) КНД 103J цех аммиака №3, на котором отсутствуют следы электроэрозионных повреждений. В местах установки подшипников и защитной втулки вала, место уплотнения масло-газ, магнитная индукция была от 0 до +10 Гс. В месте дефекта основного диска 5-го колеса I ступени (отколота часть) +48 Гс.

Также для сравнения был произведен замер остаточной намагниченности нового зубчатого колеса, производства ОАО «Азотреммаш» г. Тольятти на дымосос поз. 101BJB. Значение индукции магнитного поля составило от 0 до +10 Гс.

Все выше изложенное позволяет дать следующие рекомендации по устранению электроэрозии при эксплуатации:

- необходимо обеспечить надежный контакт токосъемных щеток с валом, и надежную работу контура заземления турбоагрегата;

- при проведении ремонтных работ необходимо тщательно обследовать подшипники, уплотнения, муфты на наличие электроэрозионных повреждений. При наличии повреждений целесообразно немедленно проверить остаточную намагниченность деталей, определить места замыкания токового контура и тщательно очистить соответствующие узлы, карманы, зазоры и полости от частиц зашлаковавшегося масла и металлической пыли, возникшей при электроэрозии;

- восстанавливать качество поверхности шеек, вкладышей, гребней, колодок подшипников и уплотнений, так как шероховатость этих деталей способствует концентрации электрического поля и пробою пленок масла в соответствующих узлах;

- после проведении ремонтных работах связанных с использованием сильных магнитных полей (электросварка, магнитно-порошковая дефектоскопия, использование магнитных стоек и др.) необходим контроль уровня остаточной намагниченности деталей и узлов. В случае превышения МИ необходимо выполнить дополнительное размагничивание;

- при проведении различных испытаний на холостом ходу и во время эксплуатации необходимо обеспечить отсутствие вблизи машины работающих сварочных генераторов, нештатных кабелей для сварки и электроотпуска, а также других посторонних источников электрических полей;

- необходимо применение масляных и газовых уплотнений, уменьшающих обводнение и растворение газов в масле;

- маслосистемы компрессорных агрегатов должны иметь эффективные системы очистки масла;

- перед пуском агрегата масло должно пройти очистку;

- компрессорные агрегаты должны иметь защиту по осевому сдвигу, т.к. электроэрозионное разрушение баббита происходит без существенного изменения температуры подшипников и если осевой разбег ротора в направлении нагружения меньше толщины несущего антифрикционного слоя (1…2 мм) произойдет касание вращающегося ротора с элементами статора.

Выше перечисленные рекомендации являются неполными, поскольку измерению необходимо подвергать ротора, подшипники, проточные части и корпуса. В связи с этим размагничивание необходимо производить в период капитальных ремонтов при разобранной машине.

ЛИТЕРАТУРА

- Чичинадзе А.В. Трение, износ и смазка.- М.: Машиностроение, 2003.- 576 с.

- Розенберг С.Ш., Сафонов Л.П., Хоменок Л. А. Исследование мощных паровых турбин на электростанциях.- М.: Энергоатомиздат, 1994.- 272 с.

- Казанский В.Н. Системы смазывания паровых турбин.- М.: Энергоатомиздат, 1986.- 152 с.

- API 617 Центробежные компрессоры для нефтяной, химической и газовой промышленности.- 2002. – 235 с.

- Эксплуатационный циркуляр № Ц-05-88 [Э] от 22 июня 1988г. «О предотвращении электроэрозии турбоагрегатов», Министерство энергетики и электрификации

- Патент на полезную модель. 62184, Россия, F16C 31/00. Опорный подшипниковый узел (варианты). В.С.Марцинковський.

- Патент на полезную модель. 3489, Республика Беларусь, F16C 32/00. Опорный подшипниковый узел (варианты). В.С.Марцинковський, И.В.Овсеенко

- Патент на корисну модель 74963, Україна, F16C32/00. Опорний підшипниковий вузол (варіанти). В.С.Марцинковський.

Авторы статьи:

Солодков Роман Алексеевич, ОАО «НАК «Азот», г. Новомосковск, Россия,

Марцинковский Василий Сигизмундович, ООО “ТРИЗ”, г. Сумы, Украина,

Боряк Александр Сергеевич, ООО “ТРИЗ”, г. Сумы, Украина

admin

admin

Рубрика

Рубрика  Метки:

Метки: